காகிதத் தொழிலில், ஃபைபர் உருவவியல் என்பது கூழ் பண்புகள் மற்றும் இறுதி காகித தரத்தை நிர்ணயிக்கும் முக்கிய காரணிகளில் ஒன்றாகும். ஃபைபர் உருவவியல் என்பது இழைகளின் சராசரி நீளம், ஃபைபர் செல் சுவர் தடிமன் மற்றும் செல் விட்டம் விகிதம் (சுவர்-க்கு-குழி விகிதம் என குறிப்பிடப்படுகிறது) மற்றும் கூழில் உள்ள நார்ச்சத்து இல்லாத ஹீட்டோரோசைட்டுகள் மற்றும் ஃபைபர் மூட்டைகளின் அளவு ஆகியவற்றை உள்ளடக்கியது. இந்த காரணிகள் ஒன்றுக்கொன்று தொடர்பு கொள்கின்றன, மேலும் கூழின் பிணைப்பு வலிமை, நீரிழப்பு திறன், நகலெடுக்கும் செயல்திறன், அத்துடன் காகிதத்தின் வலிமை, கடினத்தன்மை மற்றும் ஒட்டுமொத்த தரத்தையும் கூட்டாக பாதிக்கின்றன.

1) சராசரி இழை நீளம்

இழைகளின் சராசரி நீளம் கூழ் தரத்தின் முக்கியமான குறிகாட்டிகளில் ஒன்றாகும். நீளமான இழைகள் கூழில் நீண்ட நெட்வொர்க் சங்கிலிகளை உருவாக்குகின்றன, இது காகிதத்தின் பிணைப்பு வலிமை மற்றும் இழுவிசை பண்புகளை மேம்படுத்த உதவுகிறது. இழைகளின் சராசரி நீளம் அதிகரிக்கும் போது, இழைகளுக்கு இடையில் பின்னிப் பிணைந்த புள்ளிகளின் எண்ணிக்கை அதிகரிக்கிறது, இது வெளிப்புற சக்திகளுக்கு உட்படுத்தப்படும்போது காகிதம் அழுத்தத்தை சிறப்பாகக் கலைக்க அனுமதிக்கிறது, இதனால் காகிதத்தின் வலிமை மற்றும் கடினத்தன்மை மேம்படுகிறது. எனவே, ஸ்ப்ரூஸ் ஊசியிலை கூழ் அல்லது பருத்தி மற்றும் கைத்தறி கூழ் போன்ற நீண்ட சராசரி நீள இழைகளைப் பயன்படுத்துவது அதிக வலிமையையும், காகிதத்தின் சிறந்த கடினத்தன்மையையும் உருவாக்க முடியும், இந்த காகிதங்கள் பேக்கேஜிங் பொருட்கள், அச்சிடும் காகிதம் போன்ற சந்தர்ப்பத்தின் அதிக இயற்பியல் பண்புகள் தேவைப்படும்போது பயன்படுத்த மிகவும் பொருத்தமானவை.

2) ஃபைபர் செல் சுவர் தடிமன் மற்றும் செல் குழி விட்டம் விகிதம் (சுவர்-க்கு-குழி விகிதம்)

சுவர்-க்கு-குழி விகிதம் கூழ் பண்புகளை பாதிக்கும் மற்றொரு முக்கிய காரணியாகும். சுவர்-க்கு-குழி விகிதம் குறைவாக இருப்பது என்பது ஃபைபர் செல் சுவர் ஒப்பீட்டளவில் மெல்லியதாகவும், செல் குழி பெரியதாகவும் இருப்பதைக் குறிக்கிறது, இதனால் கூழ் மற்றும் காகித தயாரிப்பு செயல்பாட்டில் உள்ள இழைகள் தண்ணீரை உறிஞ்சி மென்மையாக்க எளிதாக இருக்கும், இழைகளின் சுத்திகரிப்பு, சிதறல் மற்றும் பின்னிப்பிணைப்புக்கு உகந்ததாக இருக்கும். அதே நேரத்தில், மெல்லிய சுவர் கொண்ட இழைகள் காகிதத்தை உருவாக்கும் போது சிறந்த நெகிழ்வுத்தன்மையையும் மடிப்பையும் வழங்குகின்றன, இது சிக்கலான செயலாக்கம் மற்றும் உருவாக்கும் செயல்முறைகளுக்கு காகிதத்தை மிகவும் பொருத்தமானதாக ஆக்குகிறது. இதற்கு நேர்மாறாக, அதிக சுவர்-க்கு-குழி விகிதங்களைக் கொண்ட இழைகள் அதிகப்படியான கடினமான, உடையக்கூடிய காகிதத்திற்கு வழிவகுக்கும், இது அடுத்தடுத்த செயலாக்கம் மற்றும் பயன்பாட்டிற்கு உகந்ததல்ல.

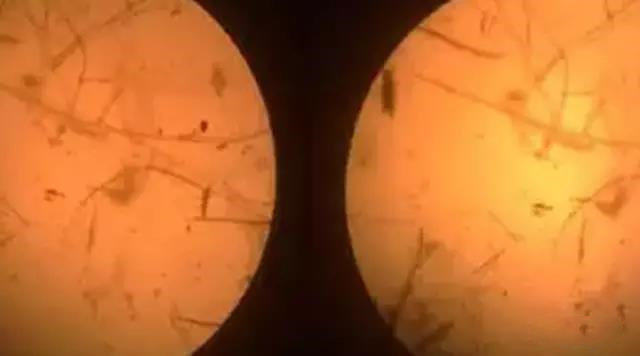

3) நார்ச்சத்து இல்லாத ஹீட்டோரோசைட்டுகள் மற்றும் நார் மூட்டைகளின் உள்ளடக்கம்

கூழில் உள்ள நார்ச்சத்து இல்லாத செல்கள் மற்றும் நார் மூட்டைகள் காகித தரத்தை பாதிக்கும் எதிர்மறை காரணிகளாகும். இந்த அசுத்தங்கள் கூழின் தூய்மை மற்றும் சீரான தன்மையைக் குறைப்பது மட்டுமல்லாமல், காகிதத் தயாரிப்பு செயல்பாட்டில் முடிச்சுகள் மற்றும் குறைபாடுகளை உருவாக்கி, காகிதத்தின் மென்மையையும் வலிமையையும் பாதிக்கும். நார்ச்சத்து இல்லாத ஹீட்டோரோசைட்டுகள் மூலப்பொருளில் உள்ள பட்டை, பிசின் மற்றும் ஈறுகள் போன்ற நார்ச்சத்து இல்லாத கூறுகளிலிருந்து உருவாகலாம், அதே நேரத்தில் நார் மூட்டைகள் என்பது தயாரிப்பு செயல்பாட்டின் போது மூலப்பொருள் போதுமான அளவு பிரிந்து செல்லத் தவறியதன் விளைவாக உருவாகும் நார்த் திரட்டுகளாகும். எனவே, கூழ் தரம் மற்றும் காகித விளைச்சலை மேம்படுத்த கூழ் தயாரிக்கும் போது இந்த அசுத்தங்களை முடிந்தவரை அகற்ற வேண்டும்.

இடுகை நேரம்: செப்-28-2024